塑胶产业制品起源于 1860 年代,至二次大战期间展现出可大量快速生产制造与产品成本相较低廉的优势。伴随科技的进步,现今生活中塑胶产业制品已是生活中不可或缺的必需品,从民生用品到尖端科技产业皆离不开塑胶制品,塑胶具备了优异机械性质、抗蚀能力佳、制造快速、容易加工、低廉成本等优点,相关制品普遍应用于半导体设备、电子产品、光学零件、医疗器材、运动用品、汽车工业、航太产业、资通讯、化工、机械、建材…等,根据台湾经济研究院统计近年来台湾塑胶制品制造业年产值约有三千亿左右,塑胶原料生产过程需要大量的石油与天然气,化石燃料开采和加工会产生大量的温室气体造成温室效应,导致全球暖化,气候变迁与极端气候已严重影响人类生存。

塑胶制品量产的主要方式之一就是射出成型,现今ESG概念已成为评估一间企业永续发展经营的指标,减碳概念亦成为制造商能否外销国际市场的必要条件,因此在尚未开发出能够完全取代塑胶制品之前,如何降低塑化原料的使用量则为相当重要的课题,而发泡成型技术则是目前最受关注的解决方案。

发泡成型技术:

发泡成型技术 (Foam Injection Molding Process) 发展至今已有数十年历史,此技术可以在不改变原有物性下有效降低成制品密度,进而减轻成品重量达到轻量化与减少塑胶原料使用之目的,且保有其机械性质,由于可降低成品内部残留应力,亦可得到较稳定的产品尺寸,此外发泡成型所需要的射出压力较低,熔胶充填后之成品保压阶段则可由发泡过程产生的内部压力取代,因此缩短了成型循环的周期时间与改善成品收缩状况提升尺寸精度,因所需的射出压力较低,成型所需之锁模力亦可降低,使射出机台负载降低节省能耗。

| 优点 | 缺点 |

| 减轻成品重量 | 表面流痕、银线 |

| 减少周期时间 | 泡孔分布不均 |

| 降低锁模力 | 光泽度不佳 |

| 尺寸稳定 | 表面气孔、破孔 |

| 减少翘曲收缩问题 | 节能减碳减塑 |

发泡制程:

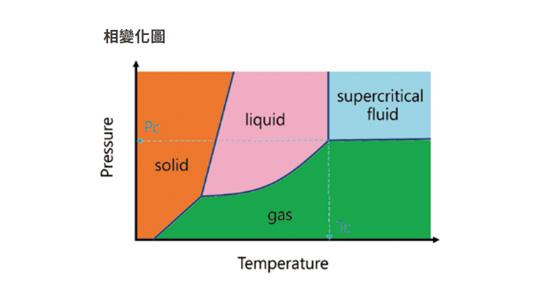

高分子材料经发泡制程加工后内部会成为多孔性结构,可用发泡倍率区分为高密度发泡与低密度发泡,亦或是以泡孔尺寸区分为传统发泡与微孔发泡;发泡制程中所使用的发泡剂依气体产生的方式可以区分为化学发泡与物理发泡,化学发泡是指在高分子中加入化学发泡剂,受热后发生化学反应或是分解后释放出气体,使融溶之高分子中充满泡孔。相对于化学发泡的是物理发泡,物理发泡在塑胶原料溶入气体或液体,而后透过温度变化温或压力改变使其产生泡孔。由于化学发泡是不可逆化学反应产生气体,但反应后多半会有学物质残留于高分子中,使其成品颜色改变、侵蚀模具或锈蚀料管;物理发泡剂于发泡过程中并不会产生化学反应,且通常会使用无毒、无腐蚀、不可燃及稳定性高之物质,常用的发泡剂有二氧化碳、氮气、空气…等等,因此目前大多发泡制程大多使用物理发泡,而近年来物理发泡中又以超临界流体微细发泡为最广泛应用的制程。

物质临界值:

| Tc (° C) |

Pc (巴) | p (g/cm³) | |

|

N2

|

--147 | 334 | 0.314 |

|

CO2

| 31.1 | 72.2 | 0.468 |

|

H2

| -239.9 | 13 | 0.032 |

|

CH3OH

| 240 | 79.5 | 0.272 |

|

H2O

| 374.2 | 221.2 | 0.315 |

微细发泡:

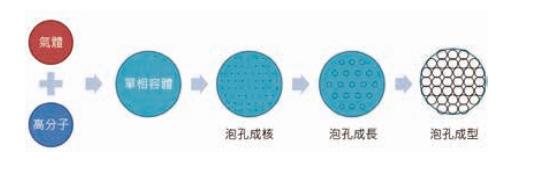

超临界流体微细发泡过程大致上可以区分为四个程序:

一、气体溶解:气体于高温高压下溶解于高分子材料之中,形成均质单相溶体。

二、泡孔成核:控制调整压力使气体与高分子产生相分离成为核点。

三、泡孔成长:气体扩散至核点使气泡持续成长至充饱模穴。

四、泡孔成型:成品冷却泡孔成长停止定型。

于发泡过程中,如何利用压力控制泡体大小与泡体分布的均匀性是影响品质的关键。

微细发泡过程:

结论

虽然物理发泡有着诸多优点,但物理发泡剂于高分子原料融溶塑化时必须维持高压,抑制发泡剂发泡成长,单相溶体进入模穴后瞬间压力与温度变化则会促使泡孔成长,导致泡孔分布不均影响整体结构强度,此外若混炼不均会使得发泡过程不稳定,泡孔分布不均亦会造成成品变形翘曲,再者气泡在模穴内部表面流动时受到喷泉效应影响,溶胶会被拉扯造成成品表面会产生银线、喷痕、孔洞…等等,使得外观有纹路不平整。为改善发泡射出成型所造成的产品表面缺陷,目前也已有许多改善对策,例如气体反压 (Gas Counter Pressure)、变模温急冷急热 (Rapid Heat Cycle Molding) 技术、模内抽芯 (Core-Back)、共射出成型 (Co-Injection Molding)、双射成型 (Two-Shot Molding)、IMF、IMD、IME…等等技术,皆能够有效克服与改善成品问题。

发泡成型除了可改善成品收缩凹陷与翘曲问题、缩短成型周期时间,亦可减轻产品重量节省塑化原料使用、降低锁模力与射胶压力降低机台负载及能耗,达到节能减碳减塑之功效,符合企业追求 ESG 永续发展之目标,实为一举数得的成型技术。