塑膠產業製品起源於 1860 年代,至二次大戰期間展現出可大量快速生產製造與產品成本相較低廉的優勢。伴隨科技的進步,現今生活中塑膠產業製品已是生活中不可或缺的必需品,從民生用品到尖端科技產業皆離不開塑膠製品,塑膠具備了優異機械性質、抗摔能力佳、製造快速、容易加工、低廉成本等優點,相關製品普遍應用於半導體設備、電子產品、光學零件、醫療器材、運動用品、汽車工業、航太產業、資通訊、化工、機械、建材…等,根據台灣經濟研究院統計近年來台灣塑膠製品製造業年產值約有三千億左右,塑膠原料生產過程需要大量的石油與天然氣,化石燃料開採和加工會產生大量的溫室氣體造成溫室效應,導致全球暖化,氣候變遷與極端氣候已嚴重影響人類生存。塑膠製品量產的主要方式之一就是射出成型,現今ESG 概念已成為評估一間企業永續發展經營的指標,減碳概念亦成為製造商能否外銷國際市場的必要條件,因此在尚未開發出能夠完全取代塑膠製品之前,如何降低塑化原料的使用量則為相當重要的課題,而發泡成型技術則是目前最受專注的解決方案。

發泡成型技術:

發 泡 成 型 技 術 (Foam Injection Molding Process) 發展至今已有數十年歷史,此技術可以在不改變原有物性下有效降低成製品密度,進而減輕成品重量達到輕量化與減少塑膠原料使用之目的,且保有其機械性質,由於可降低成品內部殘留應力,亦可得到較穩定的產品尺寸,此外發泡成型所需要的射出壓力較低,熔膠充填後之成品保壓階段則可由發泡過程產生的內部壓力取代,因此縮短了成型循環的週期時間與改善成品收縮狀況提升尺寸精度,因所需要的射出壓力較低,成型所需之鎖模力亦可降低,使射出機台負載降低節省能耗。

| 優點 | 缺點 |

| 減輕成品重量 |

表面流痕、銀線 |

|

減少週期時間

| 泡孔分佈不均 |

| 降低鎖模力 | 光澤度不佳 |

| 尺寸穩定 | 表面氣孔、破孔 |

| 減少翹曲收縮水問題 | 節能減碳減塑 |

發泡製程:

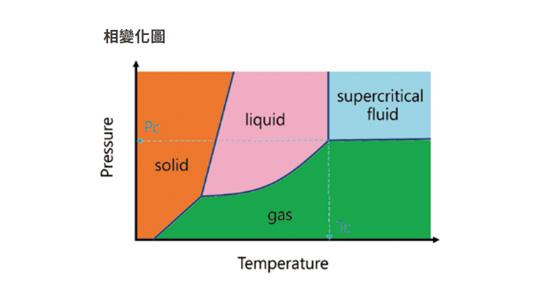

高分子材料經發泡製程加工後內部會成為多孔性結構,可用發泡倍率區分為高密度發泡與低密度發泡,亦或是以泡孔尺寸區分為傳統發泡與微孔發泡;發泡製程中所使用的發泡劑依氣體產生的方式可以區分為化學發泡與物理發泡,化學發泡是指在高分子中加入化學發泡劑,受熱後發生化學反應或是分解後釋放出氣體,使熔融之高分子中充滿泡孔。相對於化學發泡的是物理發泡,物理發泡在塑膠原料溶入氣體或液體,而後透過溫度變化溫或壓力改變使其產生泡孔。由於化學發泡是不可逆化學反應產生氣體,但反應後多半會有學物質殘留於高分子中,使其成品顏色改變、侵蝕模具或腐蝕料管;物理發泡劑於發泡過程中並不會產生化學反應,且通常會使用無毒、無腐蝕、不可燃及穩定性高之物質,常用的發泡劑有二氧化碳、氮氣、空氣…等等,因此目前大多發泡製程大多使用物理發泡,而近年物理發泡中又以超臨界流體微細發泡為最廣泛應用的製程。

物質臨界值:

| Tc (° C) |

Pc (bar) | p (g/cm³) | |

|

N2

|

--147 | 334 | 0.314 |

|

CO2

| 31.1 | 72.2 | 0.468 |

|

H2

| -239.9 | 13 | 0.032 |

|

CH3OH

| 240 | 79.5 | 0.272 |

|

H2O

| 374.2 | 221.2 | 0.315 |

微細發泡:

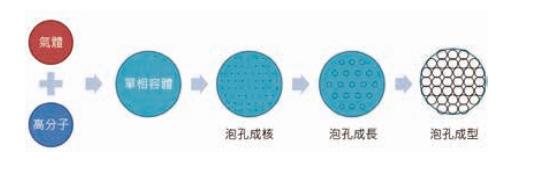

超臨界流體微細發泡過程大致上可以區分為四個程序:

一、氣體溶解:氣體於高溫高壓下溶解於高分子材料之中,形成均質單相溶體。

二、泡孔成核:控制調整壓力使氣體與高分子產生相分離成為核點。

三、泡孔成長:氣體擴散至核點使氣泡持續成長至充滿模穴。

四、泡孔成型:成品冷卻泡孔成長停止定型。

於發泡過程中,如何利用壓力控制泡體大小與泡體分佈的均勻性是影響品質的關鍵。

微細發泡過程:

結論

雖然物理發泡有著諸多優點,但物理發泡劑於高分子原料熔融塑化時必須維持高壓,抑制發泡劑發泡成長,單相溶體進入模穴後瞬間壓力與溫度變化則會促使泡孔成長,導致泡孔分佈不均影響整體結構強度,此外若混煉不均會使得發泡過程不穩定,泡孔分佈不均亦會造成成品變形翹曲,再者氣泡在模穴內部表面流動時受到噴泉效應影響,熔膠會被拉扯造成成品表面會產生銀線、噴痕、孔洞…等

等,使得外觀有紋路不平整。為改善發泡射出成型所造成的產品表面缺陷,目前也已有需多改良對策,例如氣體反壓 (Gas Counter Pressure)、變模溫急冷急熱 (Rapid Heat Cycle Molding) 技術、模內抽芯 (Core-Back)、共射出成型 (Co-Injection Molding)、雙射成型 (Two-Shot Molding)、IMF、IMD、IME…等等技術,皆能夠有效克服與改善成品問題。

發泡成型除了可改善成品收縮凹陷與翹曲問題、縮短成型週期時間,亦可減輕產品重量節省塑化原料使用、降低鎖模力與射膠壓力降低機台負載及能耗,達到節能減碳減塑之功效,符合集團追求 ESG 永續發展之目標,實為一舉數得的成型技術。