随着全球碳排放对环境与气候的影响日益严重,加上各国政府推动的环保政策和ESG(环境、社会与公司治理)趋势,节能减碳已成为各行各业必须立即应对的议题。尤其在电费和碳税成本不断上涨的背景下,企业更需积极采取措施以降低碳排放。针对这一趋势,台中精机除了积极推广全电机系列产品外,还在塑料材料节约与能源高效利用两个方面,提出了实质的解决方案。

塑料使用量减少方案

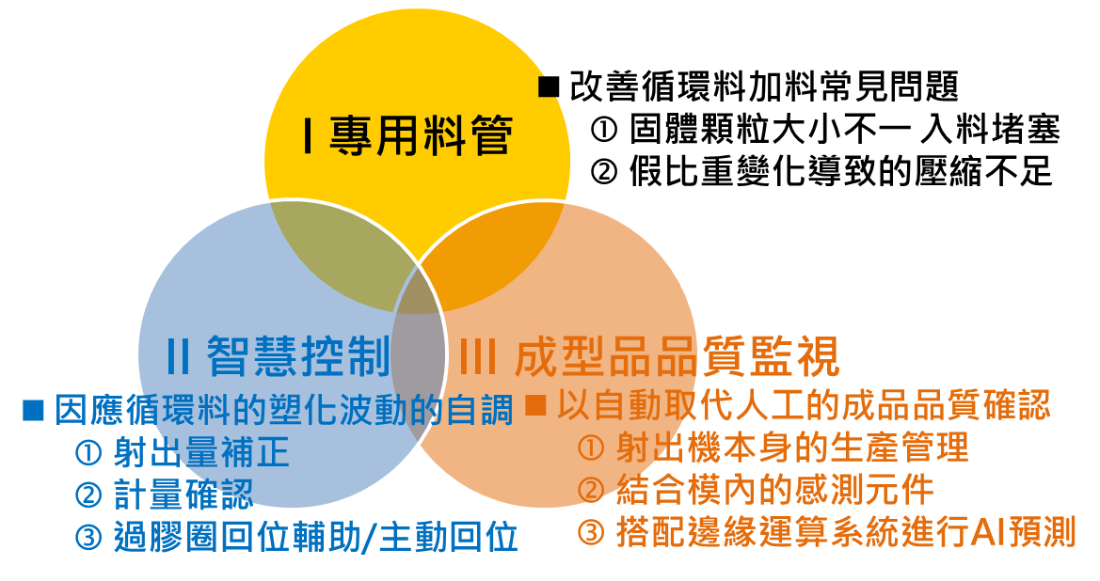

在塑料使用量减少的方案中,台中精机积极探索如何在不影响生产良率的前提下,提高循环塑料的使用比例。为此,台中精机整合现有的全电自适机能、料管设计知识及模内感测技术,进行高效的质量检测,并设计出循环料UP解决方案。这一方案的架构如图一所示,有效提高了回收材料的使用率,从而减少了新材料的消耗并降低了碳足迹。

图一、循环料UP解决方案

图一、循环料UP解决方案

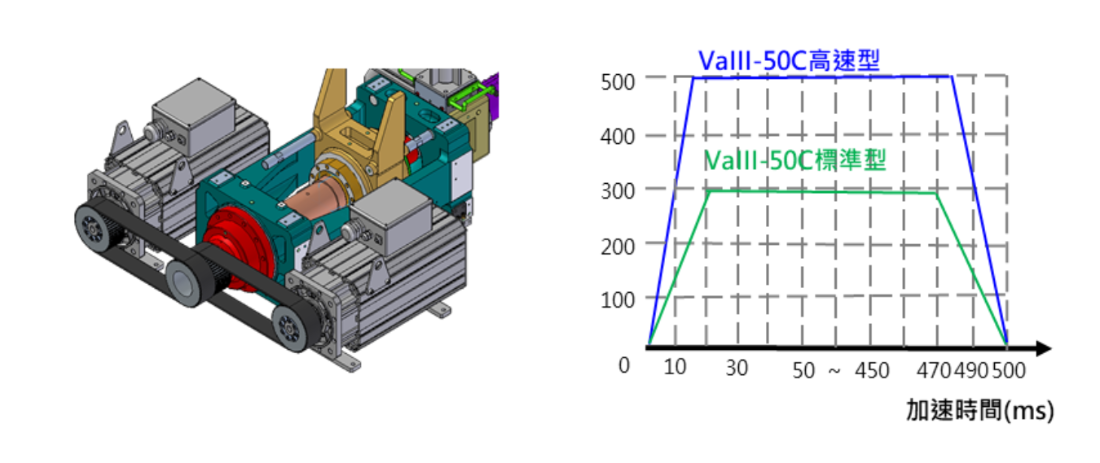

另一种减少塑料使用量的方式是实现成品的薄壁化。传统认为,薄壁成型会增加成型难度,主要体现在两个方面:一是薄壁制品的壁厚减少,导致塑料熔体在模具中的流动阻力大幅增加,从而要求更高的成型速度和精度;二是成型过程中的时间窗变窄,稍有延迟或不精确便会导致产品缺陷,如不完全填充、翘曲或不均匀性。为了解决这些问题,台中精机于2024年推出了VαⅢ HR系列,该系列配备低惯量机械结构并搭配双马达同步驱动技术,能够实现高达3.5G以上的加速性能,经过实测后证实能满足薄壁成型的需求。

图二、台中精机 VαⅢ HR 系列

图二、台中精机 VαⅢ HR 系列

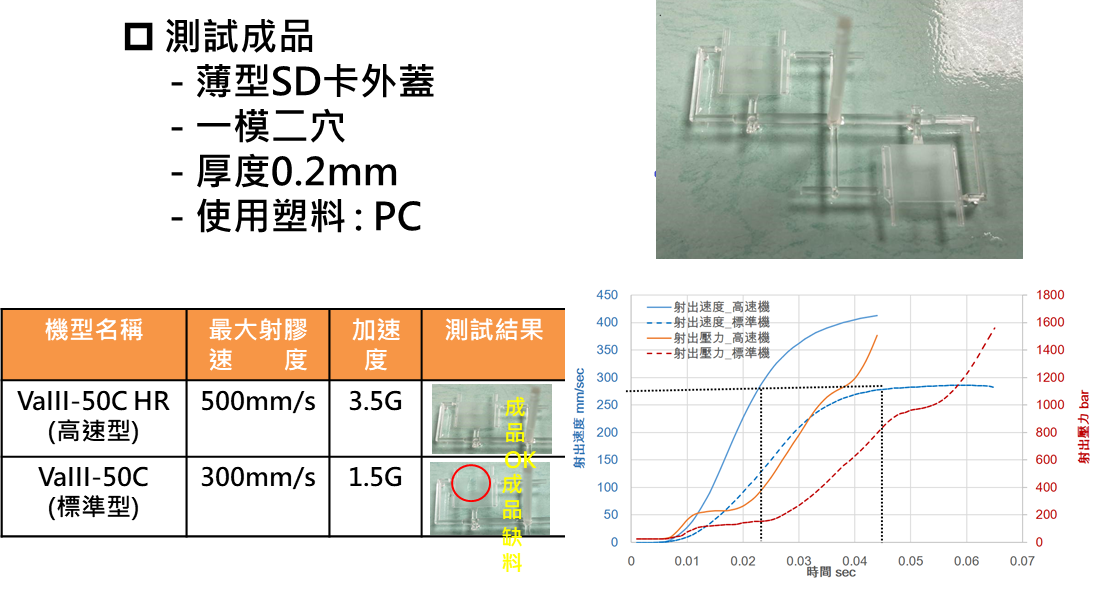

以0.2mm厚度的PC成品为例,VαⅢ HR系列在实际射出过程中,将传统射出所需的时间从0.066秒大幅缩短至0.043秒,时间缩短约65%,并有效减少了偶发的成品末端结合线缺料问题,达到更高的成型效率与产品质量。

图三、VαⅢ HR系列 实射表现

图三、VαⅢ HR系列 实射表现

能源的有效利用

在能源利用方面,当射出机由传统油压机换成全电机后,最大的能耗损失通常来自于料管的加热。传统解决方案多通过玻璃纤维保温或气凝胶等材料进行隔热,这些方法虽能有效保温,但在面对高黏度、高结晶性塑料时,塑化过程中需要更高的螺杆剪切作用,可能导致无法有效散热并使料管温度过高。此外,当热敏感性塑料停机时,热量的积累可能导致料管内熔胶变质,进而引发吐黑等质量问题。

因此,台中精机针对这一问题,开发了可兼顾保温与降温功能的节能护罩,有效弥补了传统保温材料的不足。这些护罩不仅能够保证加热过程中的热能损失最小化,还能够应对高温环境下的散热问题,从而避免熔胶劣化,保障产品质量。此外,台中精机将在未来继续尝试将软硬件配置结合,进一步提高温控精度,实现更高效的能源利用。

降低无效保压损失

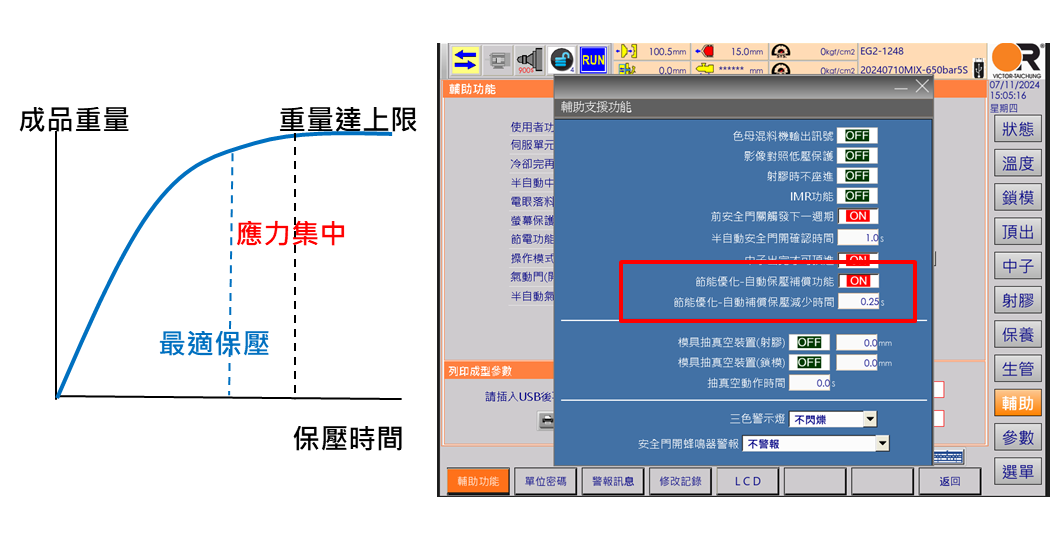

在传统射出成型过程中,保压阶段通常会消耗大量能源,特别是当保压设定过高或时间过长时,会造成不必要的能量浪费。为了解决这一问题,台中精机引入了模内感测组件,这些感测组件不仅能通过波型比对监控射出制程,还能对保压效果进行确认,从而排除无效保压,达到节能的目的。

在实际应用中,透过缩短保压时间,台中精机能够节约射出机总能耗的6%。这一改善不仅有效减少了设备的能源消耗,还提升了成品的质量,因为较为精确的保压设定有助于减少成品的应力分布不均问题,从而降低了成品的变形风險。

图四、搭配模内感测组件进行保压自调机能

图四、搭配模内感测组件进行保压自调机能

总结

台中精机的射出成型机节能减碳解决方案涵盖了多方面的技术创新。首先,透过引入循环料的使用与薄壁成型技术,实现了塑料使用量的减少,从而达到了节能减碳的目标。其次,将全电机取代传统油压机,并加强了料管保温与降温技术的应用,有效提升了能源的利用效率。此外,模内感测组件的引入,通过科学化计算和精确控制,避免了无效保压,进一步降低了能耗。

这些技术不仅有助于减少能源消耗,还提高了生产效率与产品质量,对于企业的可持续发展具有重要意义。台中精机将继续探索并整合更多可行的技术,推动射出成型机领域的节能减碳工作,为全球环保事业贡献力量。