隨著全球碳排放對環境與氣候的影響日益嚴重,加上各國政府推動的環保政策和ESG(環境、社會與公司治理)趨勢,節能減碳已成為各行各業必須立即應對的議題。尤其在電費和碳稅成本不斷上漲的背景下,企業更需積極採取措施以降低碳排放。針對這一趨勢,台中精機除了積極推廣全電機系列產品外,還在塑膠材料節約與能源高效利用兩個方面,提出了實質的解決方案。

塑膠使用量減少方案

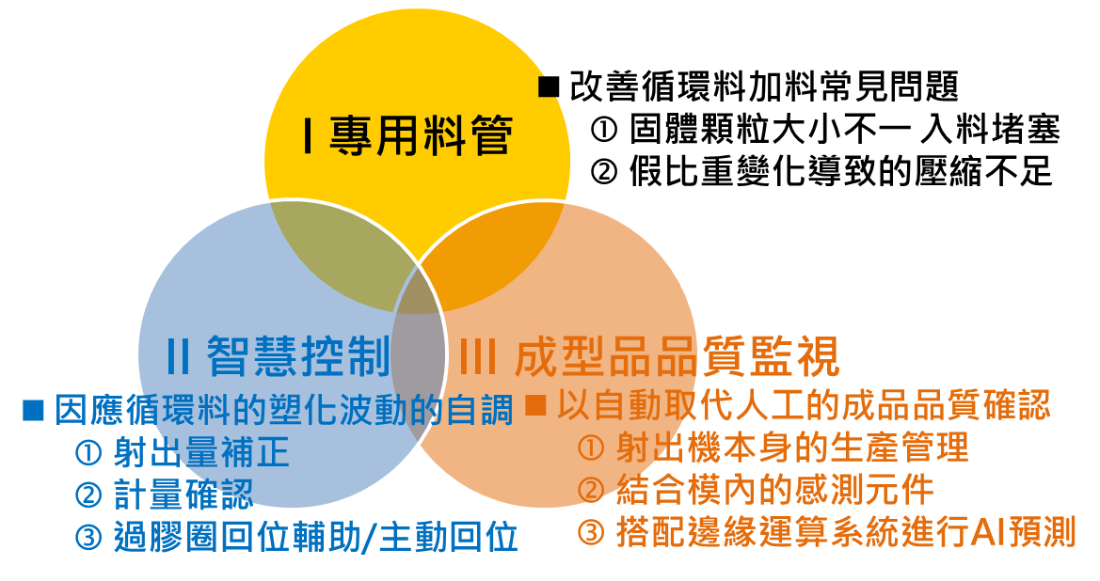

在塑膠使用量減少的方案中,台中精機積極探索如何在不影響生產良率的前提下,提高循環塑料的使用比例。為此,台中精機整合現有的全電自適機能、料管設計知識及模內感測技術,進行高效的品質檢測,並設計出循環料UP解決方案。這一方案的架構如圖一所示,有效提高了回收材料的使用率,從而減少了新材料的消耗並降低了碳足跡。

圖一、循環料UP解決方案

圖一、循環料UP解決方案

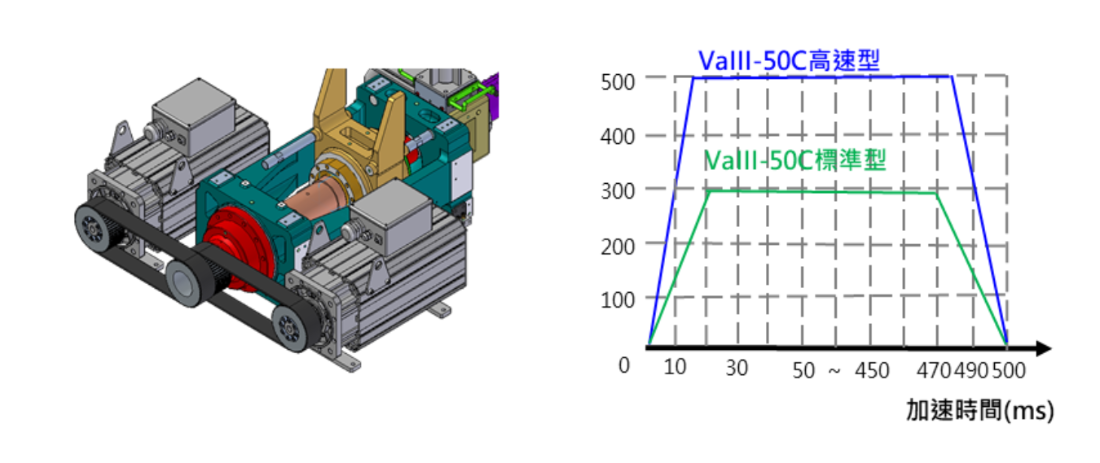

另一種減少塑膠使用量的方式是實現成品的薄壁化。傳統認為,薄壁成型會增加成型難度,主要體現在兩個方面:一是薄壁製品的壁厚減少,導致塑料熔體在模具中的流動阻力大幅增加,從而要求更高的成型速度和精度;二是成型過程中的時間窗變窄,稍有延遲或不精確便會導致產品缺陷,如不完全填充、翹曲或不均勻性。為了解決這些問題,台中精機於2024年推出了VαⅢ HR系列,該系列配備低慣量機械結構並搭配雙馬達同步驅動技術,能夠實現高達3.5G以上的加速性能,經過實測後證實能滿足薄壁成型的需求。

圖二、台中精機 VαⅢ HR 系列

圖二、台中精機 VαⅢ HR 系列

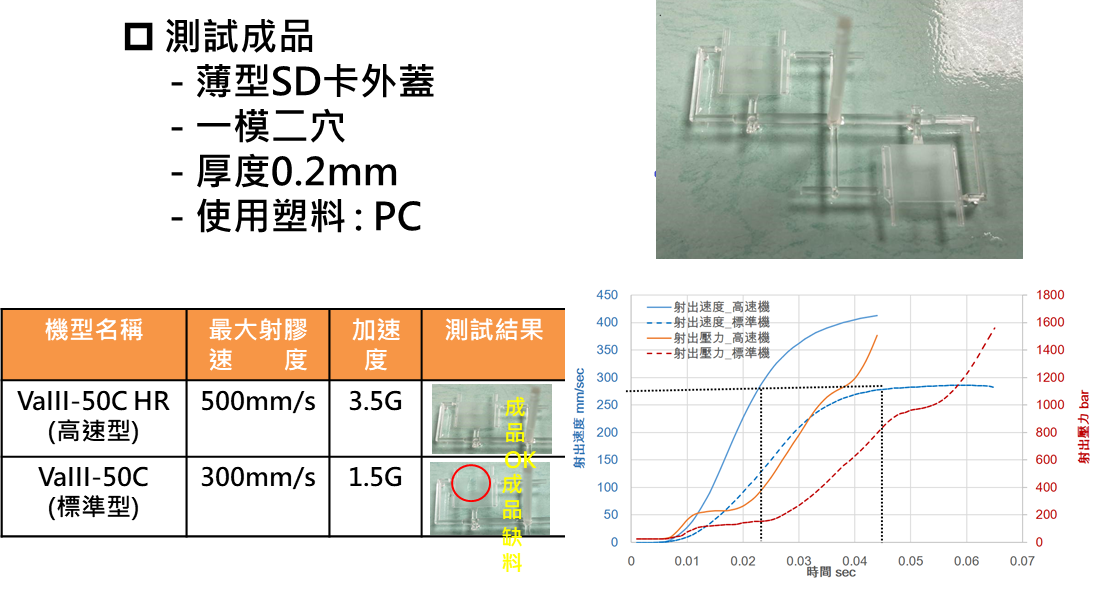

以0.2mm厚度的PC成品為例,VαⅢ HR系列在實際射出過程中,將傳統射出所需的時間從0.066秒大幅縮短至0.043秒,時間縮短約65%,並有效減少了偶發的成品末端結合線缺料問題,達到更高的成型效率與產品品質。

圖三、VαⅢ HR系列 實射表現

圖三、VαⅢ HR系列 實射表現

能源的有效利用

在能源利用方面,當射出機由傳統油壓機換成全電機後,最大的能耗損失通常來自於料管的加熱。傳統解決方案多通過玻璃纖維保溫或氣凝膠等材料進行隔熱,這些方法雖能有效保溫,但在面對高黏度、高結晶性塑料時,塑化過程中需要更高的螺桿剪切作用,可能導致無法有效散熱並使料管溫度過高。此外,當熱敏感性塑料停機時,熱量的積累可能導致料管內熔膠變質,進而引發吐黑等品質問題。

因此,台中精機針對這一問題,開發了可兼顧保溫與降溫功能的節能護罩,有效彌補了傳統保溫材料的不足。這些護罩不僅能夠保證加熱過程中的熱能損失最小化,還能夠應對高溫環境下的散熱問題,從而避免熔膠劣化,保障產品品質。此外,台中精機將在未來繼續嘗試將軟硬體配置結合,進一步提高溫控精度,實現更高效的能源利用。

降低無效保壓損失

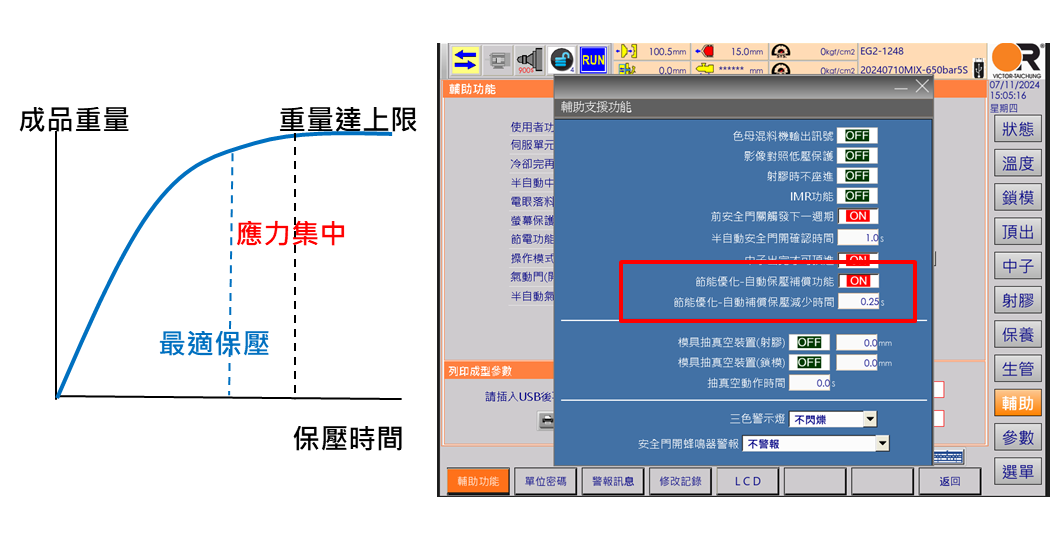

在傳統射出成型過程中,保壓階段通常會消耗大量能源,特別是當保壓設定過高或時間過長時,會造成不必要的能量浪費。為了解決這一問題,台中精機引入了模內感測元件,這些感測元件不僅能通過波型比對監控射出製程,還能對保壓效果進行確認,從而排除無效保壓,達到節能的目的。

在實際應用中,透過縮短保壓時間,台中精機能夠節約射出機總能耗的6%。這一改善不僅有效減少了設備的能源消耗,還提升了成品的質量,因為較為精確的保壓設定有助於減少成品的應力分佈不均問題,從而降低了成品的變形風險。

圖圖圖四、搭配模內感測元件進行保壓自調機能

圖圖圖四、搭配模內感測元件進行保壓自調機能

總結

台中精機的射出成型機節能減碳解決方案涵蓋了多方面的技術創新。首先,透過引入循環料的使用與薄壁成型技術,實現了塑料使用量的減少,從而達到了節能減碳的目標。其次,將全電機取代傳統油壓機,並加強了料管保溫與降溫技術的應用,有效提升了能源的利用效率。此外,模內感測元件的引入,通過科學化計算和精確控制,避免了無效保壓,進一步降低了能耗。

這些技術不僅有助於減少能源消耗,還提高了生產效率與產品質量,對於企業的可持續發展具有重要意義。台中精機將繼續探索並整合更多可行的技術,推動射出成型機領域的節能減碳工作,為全球環保事業貢獻力量。